دربهای پلیوود به دلیل ترکیب چوب و پلیمر، از مقاومت بالا و دوام طولانی برخوردار هستند. فرآیند ساخت درب پلی وود شامل چندین مرحله کلیدی است که از تهیه مواد اولیه تا تولید محصول نهایی را در بر میگیرد. در این مقاله، به مراحل اصلی این پروسه پرداخته و جزئیات هر مرحله را بررسی میکنیم.

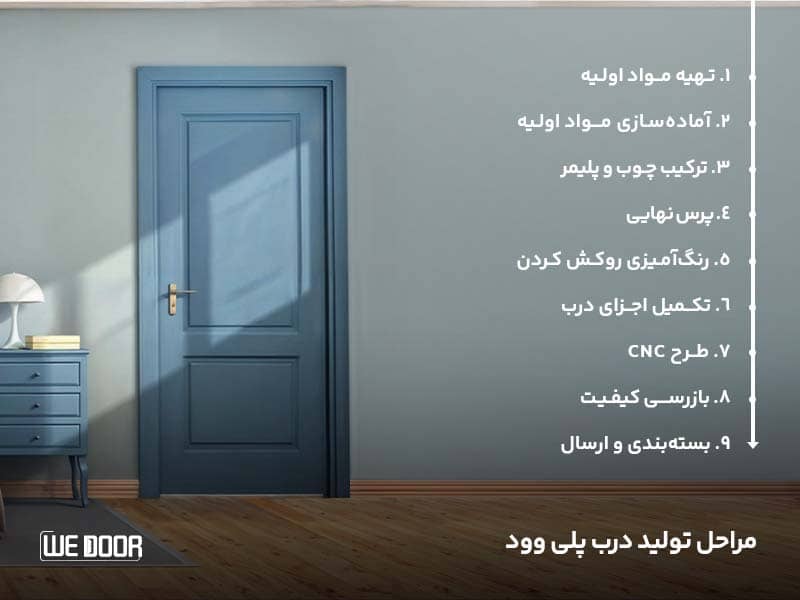

پروسه تولید درب پلی وود

پروسه ساخت درب پلی وود (Polywood) شامل چندین مرحله کلیدی است که از تهیه مواد اولیه تا تولید محصول نهایی را در بر میگیرد. دربهای پلیوود به دلیل ترکیب چوب و پلیمر، دارای مقاومت بالا و دوام طولانی هستند. در زیر به مراحل اصلی این پروسه اشاره میشود:

1. تهیه مواد اولیه

چوب

برای تولید دربهای پلیوود وی دور، از لایههای نازک چوب (ورقهای چوب) که از درختان مختلف تهیه میشوند، استفاده میشود. این لایههای چوب از برشهای دقیق و کنترلشده تنه درختان به دست میآیند. کیفیت چوب تأثیر مستقیم بر کیفیت نهایی درب دارد، بنابراین انتخاب چوب مناسب بسیار مهم است.

پلیمر

پلیمرهایی مانند پلیاتیلن، پلیپروپیلن و PVC به عنوان مواد اصلی در ترکیب با چوب مورد استفاده قرار میگیرند. این مواد به دلیل ویژگیهای مقاومتی و انعطافپذیری خود، گزینههای مناسبی برای افزایش استحکام و دوام دربها هستند.

چسب و مواد افزودنی

برای اتصال بهتر لایهها و افزایش دوام محصول نهایی، از چسبهای قوی و مواد افزودنی خاص استفاده میشود. این مواد به بهبود چسبندگی و همچنین مقاومت در برابر رطوبت و حرارت کمک میکنند.

2. آمادهسازی مواد اولیه

خشک کردن چوب

در این مرحله، ورقهای چوب باید به خوبی خشک شوند تا رطوبت اضافی از بین برود. این فرآیند معمولاً در خشککنهای صنعتی انجام میشود تا چوب به رطوبت مناسب برسد. خشک کردن چوب به جلوگیری از تغییر شکل و ترک خوردن آن در مراحل بعدی کمک میکند.

تغییر ابعاد چوب

برش و اصلاح ورقهای چوب به اندازههای مورد نیاز برای ترکیب با پلیمر، از جمله مراحل مهم آمادهسازی است. این برشها باید با دقت بالا انجام شوند تا ورقها به درستی با یکدیگر ترکیب شوند و درب نهایی بدون نقص باشد.

3. ترکیب چوب و پلیمر

آغشته کردن چوب به پلیمر

در این مرحله، لایههای چوب با مواد پلیمری آغشته میشوند. این کار میتواند از طریق غوطهوری یا اسپری کردن انجام شود تا پوشش یکنواختی ایجاد شود. این مرحله به افزایش مقاومت درب در برابر عوامل محیطی کمک میکند.

فشار دادن و پرس کردن

لایههای چوب و پلیمر تحت فشار و حرارت بالا قرار میگیرند تا به هم بچسبند و یکپارچه شوند. این فرآیند باعث افزایش استحکام و مقاومت درب میشود و تضمین میکند که لایهها به طور کامل با یکدیگر پیوند بخورند.

4. پرس نهایی

فشار و حرارت بیشتر

برای اطمینان از چسبندگی کامل و جلوگیری از جدا شدن لایهها، فرآیند پرس نهایی تحت شرایط خاصی انجام میشود. این مرحله تضمین میکند که درب تولید شده دارای کیفیت مطلوب است و از استحکام لازم برای استفاده در محیطهای مختلف برخوردار است.

برش به ابعاد نهایی

پس از پرس نهایی، صفحات بزرگ به ابعاد مورد نظر برای ساخت درب برش داده میشوند. این برشها باید دقیق باشند تا دربها به درستی در چارچوبهای خود قرار بگیرند.

شکلدهی و پرداخت

لبهها و قسمتهای مختلف درب شکل داده و پرداخت میشوند تا ظاهر نهایی زیبا و یکنواخت باشد. این مرحله شامل سنبادهزنی و صاف کردن لبهها نیز میشود که باعث میشود دربها از نظر ظاهری جذاب و از نظر کارکردی کارآمد باشند.

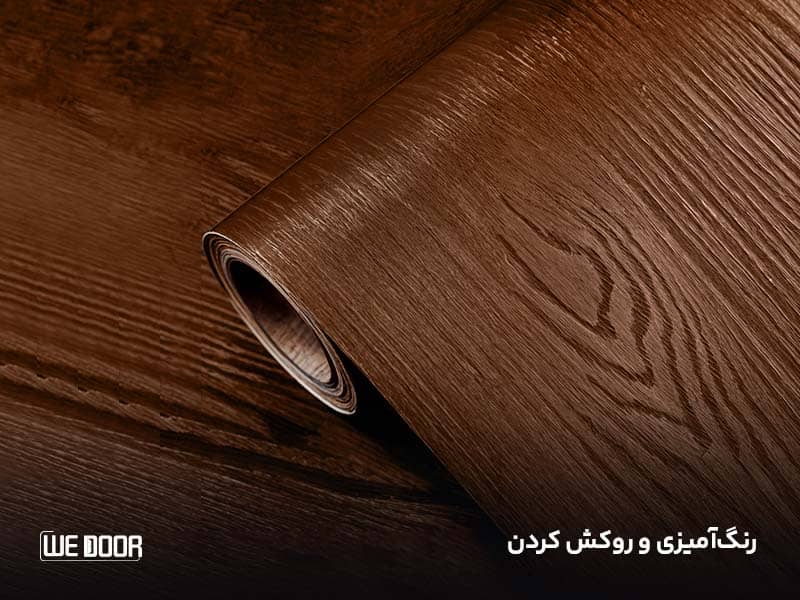

5. رنگآمیزی و روکش کردن

رنگآمیزی

دربها به رنگ دلخواه مشتری رنگآمیزی میشوند. استفاده از رنگهای مقاوم در برابر شرایط مختلف آب و هوایی، اهمیت زیادی دارد. این رنگها نه تنها به زیبایی دربها افزوده بلکه از آنها در برابر رطوبت، حرارت و اشعه UV نیز محافظت میکنند.

روکش کردن

روکش کردن درب پلی وود یکی از مراحل مهم در تولید این نوع دربهاست که باعث افزایش زیبایی و مقاومت آنها میشود. روکشها معمولاً از جنسهای مختلفی مانند چوب طبیعی، PVC، HPL و … ساخته میشوند. روکش با دقت روی سطح درب قرار داده میشود و با استفاده از دستگاههای پرس یا غلطکهای مخصوص، به سطح چسبانده میشود.روکش با دقت روی سطح درب قرار داده میشود و با استفاده از دستگاههای پرس یا غلطکهای مخصوص، به سطح چسبانده میشود.

6. تکمیل اجزای درب

اضافه کردن اجزای دیگر

در این مرحله، اجزای مختلفی مانند دستگیرهها، قفلها و دیگر اجزای لازم به درب اضافه میشوند. این اجزا نه تنها زیبایی درب را افزایش میدهند بلکه کارایی و امنیت آن را نیز تضمین میکنند. همچنین با توجه به تنوع محصولات درب پلی وود از جمله: درب شیشه خور، درب بیمارستانی، درب پلکسی خطی، اجزای این محصولات تکمیل می شوند.

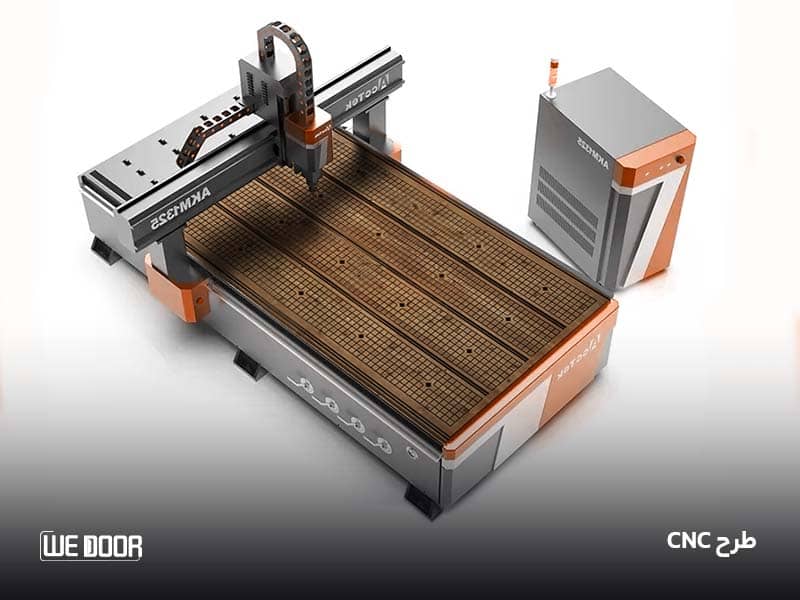

7. طرح CNC

استفاده از دستگاههای CNC

یکی از مراحل مهم و پیشرفته در ساخت درب پلیوود، استفاده از دستگاههای CNC برای ایجاد طرحهای پیچیده و دقیق بر روی سطح دربها است. این دستگاهها با دقت بالا قادر به ایجاد نقوش و الگوهای مختلف هستند که به دربها ظاهر منحصر به فرد و زیبایی میبخشند.

برنامهریزی دقیق برای اجرای طرحهای CNC از اهمیت بالایی برخوردار است. طراحان با استفاده از نرمافزارهای تخصصی، نقشههای دقیق را تهیه میکنند و دستگاههای CNC با دقت این طرحها را بر روی سطح درب پیاده میکنند. این مرحله به زیباسازی و تمایز محصولات کمک میکند.

8. بازرسی کیفیت

کنترل کیفیت

تمامی دربها باید تحت بازرسی دقیق قرار بگیرند تا از کیفیت و دوام آنها اطمینان حاصل شود. این بازرسی شامل بررسی نقاط ضعف احتمالی و اطمینان از عملکرد صحیح دربها است. بازرسی کیفیت در چندین مرحله از تولید تا بستهبندی انجام میشود تا محصول نهایی بدون نقص باشد.

9. بستهبندی و ارسال

بستهبندی

دربها برای جلوگیری از آسیب دیدن در حین حمل و نقل، به دقت بستهبندی میشوند. استفاده از مواد بستهبندی مقاوم و محافظتکننده در این مرحله ضروری است تا دربها به سلامت به مقصد برسند.

ارسال به مقصد نهایی

پس از بستهبندی، دربها به مشتریان یا نمایندگیها ارسال میشوند. مدیریت صحیح حمل و نقل برای تحویل به موقع و سالم محصولات، اهمیت دارد. ارسال محصولات باید با دقت و برنامهریزی مناسب انجام شود تا از هرگونه خسارت یا تأخیر جلوگیری شود.

نتیجهگیری

پروسه ساخت درب پلی وود شامل مراحل مختلفی است که هر کدام به دقت و تخصص خاصی نیاز دارند. از تهیه مواد اولیه با کیفیت گرفته تا کنترل نهایی محصول، تمامی مراحل باید با دقت بالا انجام شوند تا دربهای تولیدی از نظر کیفیت و دوام، نیازهای مشتریان را برآورده کنند. با رعایت این مراحل و استفاده از تکنولوژیهای پیشرفته مانند CNC، میتوان دربهای پلیوود با کیفیت بالا و طراحی زیبا تولید کرد که در برابر شرایط مختلف محیطی مقاوم باشند. این دربها نه تنها از نظر ظاهری جذاب هستند بلکه از لحاظ کارایی و دوام نیز در بالاترین سطح قرار دارند.